Aplicação abrangente e análise técnica dos sistemas de coluna de feixe de estrutura de aço em oficinas modernas de armazenamento, edifícios pré-fabricados e construção de aves de aves

Estruturas de aço , com suas vantagens excelentes de alta resistência, peso próprio leve, excelente plasticidade e resistência, alto nível de industrialização, velocidade rápida de construção, benefícios abrangentes significativos e alinhamento com princípios de desenvolvimento sustentável, tornaram-se uma das formas estruturais dominantes na moderna construção industrial e civil. Entre eles, o sistema de coluna de viga de estrutura de aço, servindo como "esqueleto" e "espinha dorsal" de toda a estrutura estrutural, desempenha um papel central indispensável em tipos específicos de construção, como oficinas de armazenamento modernas, prédios pré-fabricados e prédios de gma e limpeza de alavancas. Este artigo investiga os cenários abrangentes de aplicação, os principais pontos técnicos, os métodos de otimização de design e as tendências futuras de desenvolvimento de sistemas de coluna de feixe de aço nesses três tipos de edifícios, fornecendo análises detalhadas com referências práticas de casos.

I. Vantagens principais e base de aplicação dos sistemas de coluna de feixe de aço

-

Desempenho mecânico excepcional:

- Porte da carga de alta resistência: Comparado às estruturas tradicionais de concreto armado, o aço possui uma proporção de resistência e peso muito alta (por exemplo, resistência ao escoamento de aço Q355b ≥ 345 MPa, aproximadamente 10 vezes a resistência à compressão axial do concreto C30). Isso permite que os sistemas de coluna de feixe de aço carreguem cargas maiores com seções menores, reduzindo significativamente os tamanhos dos membros e liberando um valioso espaço de construção.

- Excelente ductilidade e resistência: A boa plasticidade e resistência do Steel permitem absorver energia substancial através de deformação plástica sob cargas extremas, como terremotos ou tempestades de vento, impedindo efetivamente a falha estrutural quebradiça. Isso aprimora o desempenho sísmico e de resistência do vento do edifício, atendendo aos requisitos rigorosos do GB 50011 "Código para o design sísmico de edifícios".

- Propriedades uniformes do material: O aço é homogêneo e isotrópico, oferecendo propriedades mecânicas estáveis e confiáveis. Seu comportamento se alinha bem com os modelos computacionais, garantindo alta precisão do design.

-

Industrialização e pré -fabricação:

- Fabricação de precisão de fábrica: Colunas de aço, vigas (incluindo vigas H da teia sólida, vigas de treliça, etc.) e seus nós de conexão podem ser fabricados com alta precisão (precisão do nível de milímetro em conformidade com o código GB 50755 "para construção de estruturas de aço") em fábricas modernas baseadas em desenhos detalhados de design. Os processos incluem corte, perfuração, solda, alisamento e tratamento de superfície (por exemplo, explosão de tiro, revestimento anticorrosão). Isso garante qualidade estável e controlada e elimina flutuações de qualidade e impactos ambientais associados ao trabalho úmido no local.

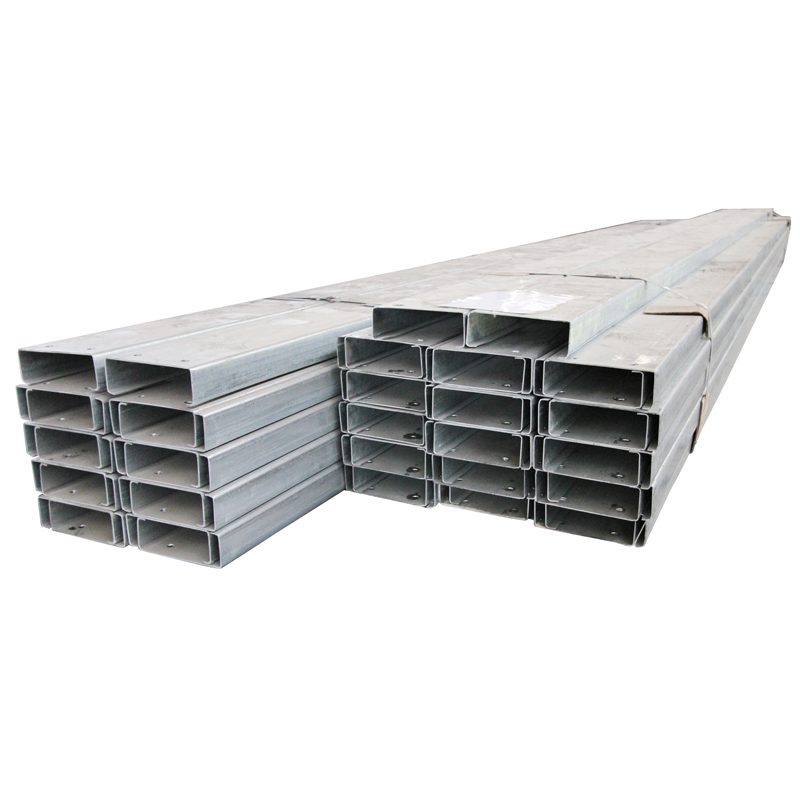

- Padronização e modularização: Facilita o projeto padronizado e serializado de seções, especificações e métodos de conexão componentes, permitindo a produção de lote em larga escala. Suporta a pré-fabricação de fábrica de grandes módulos ou unidades (por exemplo, conjuntos de quadros de feixe de coluna, módulos de sala inteiros), aumentando significativamente a eficiência da construção e os cronogramas de encurtamento.

-

Velocidade de construção rápida:

- Conjunto seco e rápido: Os componentes pré-fabricados são montados no local principalmente usando parafusos de alta resistência (por exemplo, parafusos de cabeça hexadecimal de 10.9S) ou soldagem (por exemplo, soldagem em protegem a gás). Isso elimina o tempo de espera da cura do concreto (normalmente 28 dias) e minimiza a interrupção do clima adverso (por exemplo, baixas temperaturas, chuva leve).

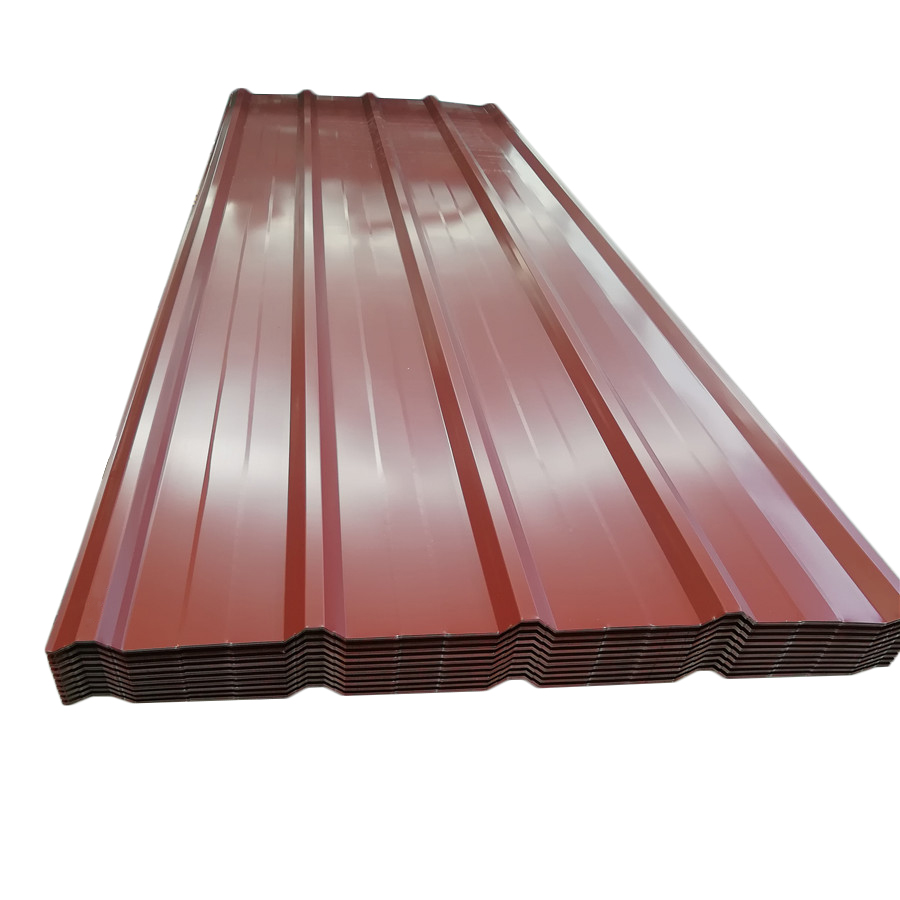

- Trabalho comercial paralelo: A instalação rápida da estrutura primária permite as faces de trabalho iniciais para outros comércios (instalação de revestimento - folhas de aço coloridas, painéis de sanduíche; MEP Rough -ins; acabamento interior), permitindo a construção altamente paralela. A duração geral do projeto pode ser reduzida em 30%a 50%.

-

Alta flexibilidade espacial:

- Capacidade de longo prazo: Os sistemas de coluna de feixe de aço (especialmente quando combinados com treliças ou grades espaciais) podem facilmente atingir vãos sem colunas de dezenas ou até centenas de metros. Isso elimina obstruções de coluna interior (por exemplo, para tráfego de empilhadeiras, layout da linha de produção, arranjo de equipamentos de aves), maximizando a utilização do espaço.

- Layout flexível da grade de coluna: O espaçamento das colunas (geralmente 6-12m, ou maior) pode ser ajustado com flexibilidade de acordo com as necessidades funcionais (por exemplo, largura do corredor da logística, colocação de equipamentos, layout da gaiola em aves de aves), proporcionando grande liberdade para a organização da planta baixa.

- Facilitação de modificação e expansão: O sistema estrutural claro e o caminho de carga fazem adições subsequentes (pisos, extensões) ou alterações de layout internas relativamente simples com impacto mínimo na estrutura existente.

-

Sustentabilidade verde:

- Alta reciclabilidade: O aço possui uma taxa de reciclagem superior a 90%, alinhando -se aos princípios da economia circular. O aço de sucata pode ser restrito, reduzindo a pressão do desperdício de construção no meio ambiente.

- Eficiência de recursos: A natureza leve reduz os requisitos de materiais de fundação; A produção de fábrica minimiza o trabalho úmido no local, diminuindo o consumo de água e a geração de resíduos de construção; A velocidade rápida da construção reduz os ciclos de consumo de energia e o impacto ambiental no local.

- Driver da Industrialização da Construção: Atua como uma tecnologia central que apoia a industrialização da construção (edifícios pré -fabricados), alinhando -se com estratégias nacionais que promovem a construção verde e a construção inteligente.

Ii. Análise aprofundada de cenários de aplicação e quebra técnica

(A) oficinas de armazenamento modernas (centros de logística, fábricas, grandes armazéns)

Os sistemas de coluna de feixe de aço dominam o armazenamento moderno, fornecendo a garantia estrutural central para operações de logística eficientes e armazenamento em larga escala.

-

Necessidades principais de aplicativo e foco técnico:

- Espaço enorme e livre de colunas:

- Implementação técnica: Sistemas estruturais da estrutura do portal são amplamente utilizados. Esse sistema consiste em colunas de seção H cônica (seção transversal otimizadas com base em diagramas de momento de flexão-maiores na base, menores na parte superior) e as vigas de seção H cônica (menores na cordilheira, maiores nos beirais) conectados por juntas rígidas (tipicamente placas finais com bolts de alta resistência) para formar a força de resistência à força lateral. As bases de colunas geralmente são projetadas como fixadas para liberar momentos e reduzir os custos da fundação.

- Capacidade de span: Os vãos econômicos variam de 18 a 36m para quadros de portal padrão. A otimização ou uso de vigas/colunas de treliça permite extensões superiores a 50m.

- Benefício espacial: Elimina as colunas interiores, fornecendo espaço desobstruído para armazenamento densos de alta baia (por exemplo, racks vNA), operação suave de equipamentos de logística eficientes (empilhadeiras de alto alcance, AGVs) e instalação/corrida de sistemas automatizados de armazenamento e recuperação (AS/Rs).

- Capacidade pesada de suporte de carga:

- Tipos de carga: Deve suportar o sistema de telhado/parede significativo (incluindo isolamento, painéis fotovoltaicos), cargas de vento (especialmente elevação), cargas de neve, cargas de guindaste (guindastes de jib, guindastes aéreos), cargas de piso de densas (em edifícios de vários andares) e cargas de vibração em potencial.

- Design Pontos -chave: Calcule com precisão todas as cargas e combinações por GB 50009 "Código de carga para o design das estruturas de construção". Seções de coluna de projeto/feixe com precisão com base em envelopes de momento, cisalhamento e força axial para garantir a adequação da resistência e estabilidade (flambagem geral e local) por GB 50017 "Padrão para o projeto de estruturas de aço". Realize a verificação detalhada da análise de elementos finitos (FEA) de nós críticos (por exemplo, suportes de guindaste, suportes de feixe de guindaste).

- Necessidades de iluminação e ventilação:

- Integração técnica: Projete as luzes do telhado de área grande (usando painéis de FRP ou PC) alternando com folhas de teto de aço para introduzir uniformemente luz natural, reduzindo significativamente o consumo de energia de iluminação. Utilize ventiladores naturais montados na cordilheira (turbinas ou capuzes estáticos) ou combine com os Louvres da parede lateral para criar a ventilação do efeito da pilha, melhorando o ambiente interior.

- Adaptabilidade do telhado:

- Fotovoltaicos integrados ao edifício (BIPV): Os telhados de aço fornecem uma base plana e forte, ideal para sistemas fotovoltaicos distribuídos. O projeto deve incluir cargas adicionais de painéis fotovoltaicos (~ 0,15 kN/m²), cargas de vento e cargas de manutenção. Conectores trilhos de montagem PV pré-incorporados.

- INSTALAÇÃO DE EQUIPAMENTO GRANDE: A estrutura do telhado deve acomodar condições de montagem e cargas para grandes unidades de ventilação, torres de resfriamento e suportes de tubo.

- Espaço enorme e livre de colunas:

-

Análise de detalhes técnicos -chave:

- Otimização de seção: Uso extensivo de seções H cônicas, otimizando a profundidade da Web e a largura do flange com base na distribuição do momento para uso mínimo de material. Empregue aparelhos de flambagem restrita (BRBs) ou quadros excenticamente apoiados (EBFs) para melhorar a rigidez lateral.

- Crane Runway System: Oficinas pesadas exigem vigas dedicadas da pista de guindaste (seções H soldadas ou vigas de caixa) para suportar cargas de roda do guindaste e forças de frenagem horizontal. Projete estritamente por classe de serviço de guindaste (A1-A8) para garantir o desempenho da fadiga. Alta precisão necessária para a instalação do trilho (reta, medidor).

- Detalhes da conexão: As juntas da coluna de feixe por quadro portal geralmente usam placas finais com parafusos de alta resistência (tipo crítico ou tipo de rolamento). O design deve garantir que a rigidez articular atenda ao princípio "forte componente articular e fraco". As emendas e conexões de suporte requerem design detalhado.

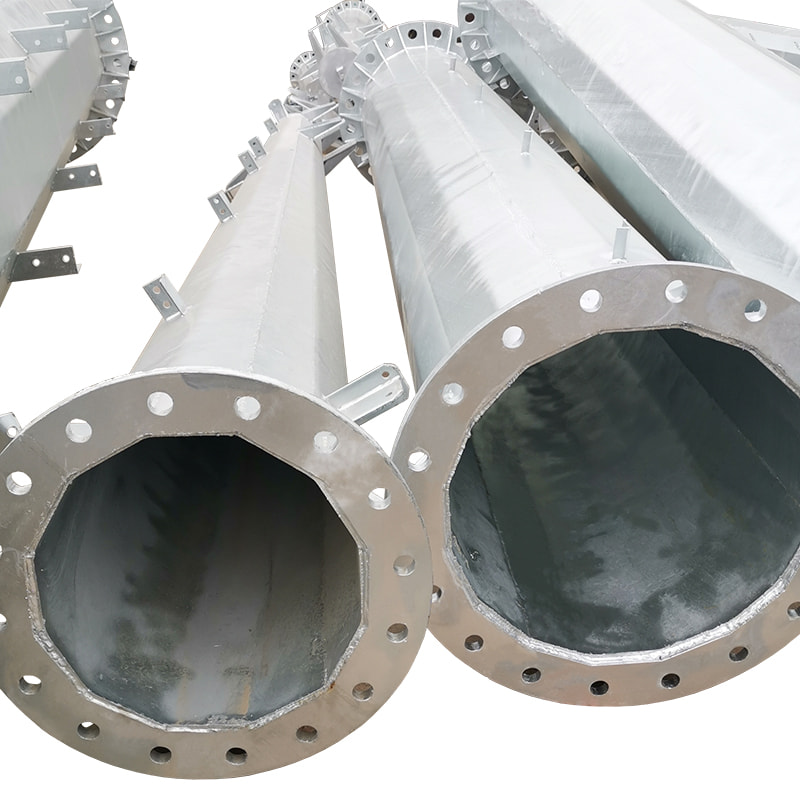

- Proteção contra incêndio e corrosão: Os armazéns são tipicamente edifícios de classe D/E que requerem resistência ao fogo de nível 2 (colunas: 2.0H, vigas: 1.5h). Alcance através de revestimentos à prova de fogo espessos/finos, revestimento da placa à prova de fogo ou aço resistente ao fogo por GB 50016. A proteção contra corrosão envolve galvanização a quente (espessura da Avg. Espessura ≥85μm) ou sistemas de revestimento de altura de altura do caldo de picanagem de picano com oxidado de ferro-alterações).

- Design de fundação: O peso de aço claro reduz as demandas da fundação; Geralmente, use os pés isolados (RC ou empilhados). Calcule com precisão as reações da base da coluna (axial, cisalhamento, momento), considerando os efeitos de elevação do vento.

(B) Edifícios pré -fabricados (construção modular, edifícios de contêineres, moradia pré -fabricada)

Os sistemas de coluna de feixe de aço são centrais para a industrialização da construção, apresentando vantagens únicas em edifícios pré-fabricados altamente modulares.

-

Necessidades principais de aplicativo e foco técnico:

- Alta modularidade e integração:

- Implementação técnica: Usando o esqueleto da coluna de feixe, todo o edifício é decomposto na fábrica em unidades modulares volumétricas padronizadas e específicas de função (por exemplo, cozinha, banheiro, quarto, módulos de corredor). Estrutura interna (colunas, vigas, vigas, enquadramento do piso), sistemas de envelope (paredes, teto), serviços de MEP e acabamentos interiores são altamente integrados em cada módulo durante a pré -fabricação da fábrica.

- Transporte e ereção: As dimensões do módulo aderem estritamente aos tamanhos padrão de contêineres (por exemplo, 12m x 3m x 3m) para transporte de estrada/mar. O trabalho no local envolve principalmente conexões aparafusadas/soldadas de módulo a módulo, conexões de serviço, vedação conjunta e acabamento externo mínimo.

- Velocidade e qualidade da construção:

- Vantagem de velocidade: A pré -fabricação da fábrica prossegue simultaneamente com o trabalho da base do site. Pós-entrega, ereção, conexão e comissionamento de módulos são rápidos. Um envelope de construção de vários andares pode ser fechado dentro de semanas. A redução geral do cronograma pode exceder 60% versus a construção tradicional.

- Garantia de qualidade: Ambiente de fábrica estável, alta mecanização/automação (por exemplo, soldagem robótica, usinagem CNC), controle preciso do processo, alta precisão dimensional e qualidade estável do material aumentam significativamente a qualidade geral da construção, a herpania, a dura mais dura e a durabilidade, reduzindo os erros no local.

- Flexibilidade do design e diversidade combinatória:

- Padronização e personalização: Com base em grades padronizadas de coluna de feixe (por exemplo, 3m x 6m) e interfaces de módulo, edifícios de diversos layouts, alturas e formas (por exemplo, casas em terraços, blocos de apartamentos, dormitórios para estudantes, unidades médicas, estruturas de acampamento) podem ser montadas flexivelmente. Os módulos de empilhamento e compensação criam composições arquitetônicas ricas.

- Desempenho estrutural superior:

- Resistência sísmica e do vento: Os quadros de aço possuem uma boa ductilidade. Em edifícios modulares, cada módulo atua como uma caixa rígida e conexões confiáveis entre módulos (parafusos de soldas de soldas) formam uma estrutura espacial integral com excelente rigidez geral e desempenho sísmico/vento, especialmente adequado para zonas sísmicas e áreas de tufão.

- Adaptabilidade a sites complexos: O peso leve reduz os requisitos de fundação, ideais para terrenos desafiadores, como encostas, áreas de subsidência de mineração ou locais temporários restritos.

-

- Alta modularidade e integração:

-

Análise de detalhes técnicos -chave:

- Estrutura da unidade do módulo: Normalmente, usa quadros de coluna/feixe com espaçamento intimado ou construção em painel (vigas de paredes de cravo de aço formado a frio). As colunas de canto de altura total (SHS ou H-Sections) fornecem pontos primários de carga e levantamento de carga. Os feixes superior e inferior em enquadramento do módulo. Os pregos de parede se conectam com segurança a colunas/vigas (parafusos de perfuração de autoconfiança ou rebites cegos).

- Tecnologia de conexão entre módulos:

- Conexão vertical: O feixe superior do módulo inferior se conecta ao feixe inferior do módulo superior através de parafusos de alta resistência (por exemplo, M20/M24) através de conexões ou placas finais. Chaves de cisalhamento (placas de aço, seções) transfira cisalhamento horizontal.

- Conexão horizontal: As colunas de borda do módulo adjacente conectam-se através de placas de emenda e parafusos de alta resistência. Lacunas juntas preenchidas com selante com classificação de incêndio (por exemplo, Rockwool, Firestop Caulk).

- Juntas críticas: Conexões de canto, links de corredor, interfaces de escada requerem um design de reforço especial, garantindo transferência de carga confiável.

- Integração e interfaces MEP:

- Pré-integração da fábrica: Todos os serviços de abastecimento de água, drenagem, elétrica (energia/dados) e HVAC são pré-colocados, roteados, conectados e testados com precisão nas paredes do módulo/cavidades/tetos de piso.

- Site Quick Connect: Os módulos apresentam stubs de utilidade pré-equipados padronizados (água, energia, ar) com acessórios de conexão rápida (acoplamentos de bloqueio de came, plugues de aviação) para conexão rápida de campo, minimizando o tempo de instalação e os erros.

- Conforto e eficiência energética:

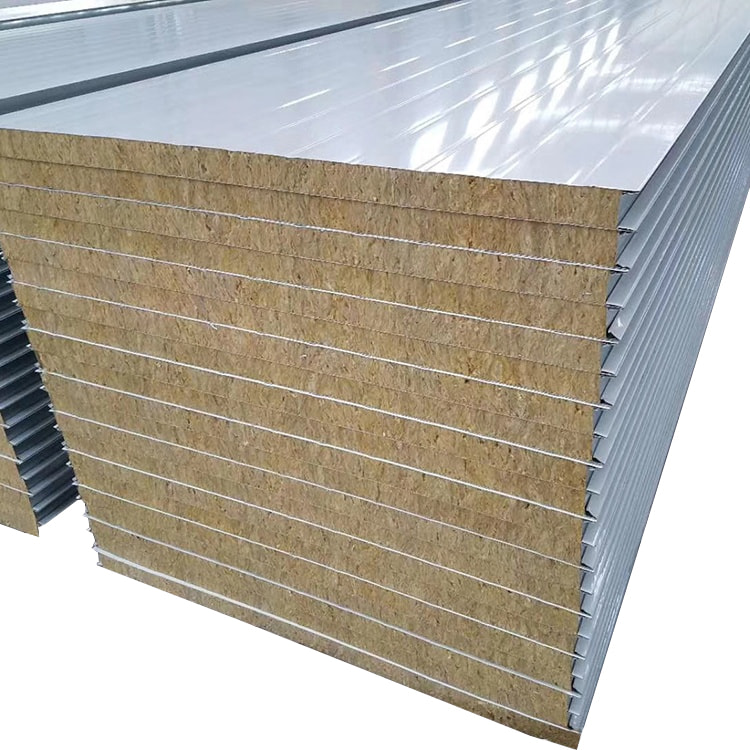

- Isolamento: Paredes, teto, pisos preenchidos com isolamento de alto desempenho (rockwool, fibra de vidro, espuma PUR/PIR, 100-200 mm de espessura), garantindo alto desempenho térmico (valor U ≤0,3 W/(m² · k)). O detalhamento de quebra térmica é crítico.

- Aeronavegabilidade: A produção de fábrica e a vedação de precisão alcançam uma companhia aérea muito superior em comparação com as construções tradicionais, reduzindo a ponte térmica e a perda de energia, aumentando o conforto e diminuindo a energia operacional.

- Separação de fogo e som: Compartimentalização de fogo rigorosa de acordo com GB 50016. Conjuntos de parede/piso de várias camadas que incorporam placa de gesso com classificação de incêndio, revestimentos e isolamento de rocha alcançando as classificações de incêndio necessárias (por exemplo, paredes de carga 1-2h). A construção de várias camadas e as conexões resilientes aumentam o ar e o isolamento sonoro de impacto (RW ≥ 50 dB).

(C) Casas de aves modernas (instalações agrícolas intensivas)

As casas de aves modernas exigem controle ambiental rigoroso, biossegurança, durabilidade, construção rápida e custo-efetividade, tornando os sistemas de coluna de feixe de aço a solução ideal.

-

Necessidades principais de aplicativo e foco técnico:

- Espaço longo e alto:

- Implementação técnica: Os quadros de portal leves (vãos 12-24m) ou quadros de coluna de feixe são comuns. A Heights de Eave normalmente 3-5m ou superior (por exemplo, para sistemas de gaiola de várias camadas) para acomodar equipamentos, circulação de ar e acesso aos trabalhadores.

- Benefício espacial: O espaço livre de colunas facilita a instalação, operação e manutenção de grandes sistemas automatizados (linhas de alimentação, linhas de rega, cintos de coleta de ovos, sistemas de remoção de adubo, controles ambientais).

- Controle ambiental rigoroso:

- Isolamento térmico: O controle preciso da temperatura interna (filhotes: 35 ° C, adultos: 18-24 ° C) e umidade (50-70%) são críticos. Painéis de sanduíche compostos (núcleo EPS/PU/PIR, 75-150 mm de espessura) ou sistemas de pele dupla com isolamento, suportados pela estrutura de aço, fornecem desempenho térmico superior (valor em U ≤0,4 w/(m² · k)), reduzindo os custos de energia.

- Tensão e ventilação: Requer alta tensão no edifício (prevenção de rascunhos, entrada de pássaros/roedores) juntamente com poderosa ventilação mecânica (ventilação do túnel, ventilação cruzada). O esqueleto de aço fornece suporte robusto para grandes ventiladores (> 1,4m de diâmetro), almofadas de refrigeração evaporativa e aberturas de entrada. O projeto estrutural deve explicar a vibração do ventilador e a proteção de segurança.

- Resistência e limpeza de corrosão:

- Ambiente altamente corrosivo: Altas concentrações de amônia (NH₃), sulfeto de hidrogênio (H₂S), dióxido de carbono (CO₂), combinadas com alta temperatura e umidade, criam uma atmosfera extremamente corrosiva.

- Estratégia de proteção contra corrosão: Todos os componentes de aço (colunas, vigas, purlins, girts) requerem a proteção de grau mais alto:

- Método primário: Galvanização completa a quente (HDG) (revestimento médio de zinco ≥85μm, ISO 1461) para proteção de sacrifício superior.

- Proteção aprimorada: Aplique acabamentos resistentes ao clima (por exemplo, poliuretano, fluoropolímero) sobre HDG para áreas críticas ou zonas de alta corrosão (bases de colunas no nível do solo, vigas/colunas internas).

- Escolha do material: Uso preferencial de aço intemperativo (por exemplo, Q355NH).

- Revestimento interno: As paredes interiores devem utilizar materiais lisos, resistentes à corrosão, facilmente laváveis/desinfetáveis (por exemplo, painéis de PVC, aço pré-pintado, aço inoxidável) para minimizar a adesão de detritos e garantir um saneamento completo para a biossegurança.

- Rapid Construction & Cost Control: A velocidade de construção industrializada da Steel diminui o tempo de construção da fazenda, acelerando o retorno do investimento. O design padronizado e a otimização do material ajudam a controlar os custos gerais.

- Segurança estrutural e confiabilidade: Deve suportar cargas de equipamentos pesados (gaiolas de várias camadas), cargas de vento (especialmente em áreas abertas), cargas de neve e cargas potenciais de equipamentos de remoção de esterco. O projeto estrutural deve ser robusto.

-

- Espaço longo e alto:

-

Análise de detalhes técnicos -chave:

- Design com reconhecimento de corrosão: Simplifique as formas estruturais para minimizar as juntas, fendas e áreas complexas difíceis de revestir/manter. Evite seções propensas a prender a umidade/detritos. Elevar as bases das colunas em pedestais de concreto para evitar contato direto com pisos úmidos.

- Integração do sistema de ventilação:

- Montagem do ventilador: Projete almofadas de concreto robustas ou molduras de aço em paredes de empena/extremidade para suportar grandes ventiladores axiais, considerando a vibração e a pressão do vento. Instale as telas de pássaros sobre as aberturas dos fãs.

- Parede da almofada de refrigeração: A extremidade da almofada de resfriamento requer uma forte estrutura de enquadramento para suportar módulos de almofada e peso do sistema de água. Garanta impermeabilização/vedação eficaz em torno das almofadas.

- Aberturas de entrada: Forneça amplas aberturas nas paredes de telhado/laterais com pontos de montagem confiáveis para mecanismos de ventilação motorizada/manual.

- Cálculo preciso de carga do equipamento: Contas com precisão por pesos e cargas dinâmicas de sistemas automatizados de alimentação/rega, gaiolas de várias camadas (incluindo peso do gado), sistemas de coleta de ovos e sistemas de remoção de esterco (raspadores/transportadores). A coordenação estreita com os fornecedores de equipamentos é essencial.

- Drenagem e impermeabilização do telhado: Projete a inclinação adequada do telhado (≥5%) para o rápido escoamento da água da chuva. Utilize sistemas de telhado de costura em pé ou folhas de grande coragem com base confiável para garantir a d'água sob pressão negativa da ventilação.

- Detalhamento de biossegurança: Sele a junção entre as bases da coluna de aço e a laje do piso de concreto interno meticulosamente (por exemplo, selante de silicone) para evitar a infiltração de esterco embaixo. Formam enseadas arredondadas (r≥50 mm) nas junções do piso de parede para uma limpeza fácil e completa sem cantos mortos.

Iii. Pontos técnicos-chave comuns em design, fabricação e construção de sistemas de coluna de feixe de aço

-

Análise e Design Estrutural:

- Modelagem e cálculo: Utilize o software de design de aço profissional (por exemplo, PKPM, SAP2000, ETABS, STAAD.PRO, TEKLA STRUTURAS) para modelagem 3D, análise de carga (estática, dinâmica, térmica), cálculo de força interna, design de membros (resistência, rigidez, estabilidade) e design de conexão.

- Conformidade de código: Atenda estritamente aos códigos chineses: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "Código para soldagem de estruturas de aço", JGJ 82 "Especificação técnica para conexões de alta resistência das estruturas de aço", etc.

- Implementação do BIM: A modelagem de informações de construção (BIM) é cada vez mais integrante para projetos de aço, permitindo gerenciamento visual e de informações em todo o design, detalhamento, fabricação e ereção, resolvendo efetivamente os confrontos e melhorando a precisão/eficiência.

-

Detalhe e fabricação:

- Detalhe (desenhos da loja): Desenvolva desenhos detalhados de construção, detalhes da conexão, nidificação de componentes (determinando dimensões de corte, preparações de solda), listas de materiais e desenhos de fabricação (desenhos de peça/montagem/ereção) com base em documentos de design. Deve considerar com precisão processos de fabricação, limitações de transporte e seqüências de ereção.

- Seleção e inspeção de materiais: Use o aço em conformidade com os padrões nacionais (GB/T 700 "Aços estruturais de carbono", GB/T 1591 "Aços estruturais de baixa liga de alta resistência") ou especificações do projeto (Q235B, Q355B, Q390, Q420, etc.). Requer certificados de fábrica após a entrega e conduta amostragem/teste (propriedades mecânicas, composição química), conforme especificado. Os materiais de proteção contra corrosão devem atender aos padrões relevantes.

- Fabricação de fábrica:

- Corte: Corte de chama/plasma CNC, corte a laser, serrar para alta precisão.

- Perfuração: Máquinas de perfuração CNC, exercícios de 3 eixos para orifícios de parafusos (precisão posicional ± 0,5 mm).

- Assembléia e soldagem: Máquinas de montagem automática do feixe H, soldagem de arco submersa de pórtico garante a qualidade das principais soldas (soldas de flange/butt). Soldagem estritamente por especificações qualificadas do procedimento de soldagem (WPS). Os soldadores devem ser certificados.

- Endireitamento: Alisadores mecânicos (alisadores de flange) ou térmicos para controlar a distorção.

- Preparação e revestimento de superfície: Explosão abrasiva/limpe para SA 2.5 (GB/T 8923.1). Aplique o sistema de revestimento especificado (iniciador, intermediário, acabamento) e espessura por pulverização. As condições ambientais (temperatura, umidade, ponto de orvalho) devem cumprir.

- Assembléia de teste: Realize a pré-montagem na fábrica para conexões complexas ou conjuntos grandes para verificar a precisão da fabricação.

-

Técnicas de montagem de campo:

- Inspeção da fundação: Verifique com precisão os eixos da fundação, elevações, posições/dimensões dos parafusos de ancoragem (tolerância ± 2 mm). Aceitação completa de entrega.

- Entrega e armazenamento de componentes: Planeje rotas de transporte e áreas de armazenamento (nível, sólido). Armazene os componentes por sequência de ereção para evitar danos/deformação. Identificação clara essencial.

- Plano de elevação: Desenvolva um plano de elevação detalhado, especificando sequência, pontos de elevação (terminais dedicados), seleção de guindastes, raio, medidas de segurança. Execute verificações de elevação para componentes grandes/desajeitados.

- Procedimento de ereção:

- Ereção da coluna: Posicionamento → Racring temporário (fios do cara, adereços) → Alinhamento áspero (nível, prumo) → Aperto parafuso de ancoragem → Ajuste fino (nível superior, prumo) → Instalação do suporte → Fixação final (rejuntamento/aperto).

- Ereção de feixe: Levante no lugar → conexão temporária (pinos de desvio, parafusos) → Ajuste o nível, alinhamento, espaçamento → aperto de alta resistência ao parafuso → aperto final → soldagem (se necessário).

- Surveição e alinhamento: Contínuo durante toda a ereção. Use teodólitos de precisão, níveis, estações totais, despesas de laser para monitorar/controlar eixos, elevações, prumo (por GB 50205 "Código para aceitação da qualidade da construção das estruturas de aço").

- Aparafusamento de alta resistência: Siga estritamente as especificações: Preparação da superfície transmitida (limpeza de explosão para o coeficiente de atrito, com coeficiente de atrito ≥0,45) → alinhamento do orifício → aperto inicial (50% do torque final) → aperto final (torque ou método de virada de neve). Use chaves de torque calibrado/ferramentas elétricas. Manter registros.

- Soldagem de campo: Telas de vento/meteorológicas eretas (críticas para soldagem a gás). Solda estritamente por WPS. Aplique o pré-aquecimento (placa grossa), pós-calor ou alívio da tensão (aço de baixa liga de alta resistência). Realize inspeção visual e testes não destrutivos (UT/RT). Garanta plataformas de acesso seguro e estável para soldagem elevada.

- Segurança e limpeza: Aplicar estritamente os regulamentos de segurança para trabalhar em altura, elevação e poder temporário. Forneça acesso seguro, corrimão, redes de segurança. Implementar medidas de prevenção de incêndio e proteção de quedas. Mantenha a limpeza do local.

4. Tecnologias de proteção contra incêndio e proteção contra corrosão (revestimento) para sistemas de coluna de feixe de aço

Essas são salvaguardas essenciais para a segurança e durabilidade das estruturas de aço.

-

Proteção contra incêndio (Tecnologia -chave):

- Requisitos de classificação de resistência ao incêndio (FRR): Determinado por GB 50016 com base no tipo de construção/ocupação e elemento estrutural (coluna, viga, piso). Por exemplo, Nível 2 Industrial: Colunas 2.0H, vigas 1,5H; Nível 1 Residencial: Colunas 3H, vigas 2H). A resistência do aço diminui rapidamente com a temperatura (~ 2/3 de perda a 600 ° C).

- Métodos de proteção primária:

- Revestimentos à prova de fogo:

- Cimentício (intumescente): Ligantes inorgânicos (cimento, gesso, vermiculita). Revestimentos grossos (15-50mm). Forma a camada de char isolante dura. Frr> 3h possível. Durável, adequado ao ar livre/úmido. Estética pesada e pobre.

- Filme fino/ultrafino (intumescente): Resinas orgânicas expansam os formadores de char. Camadas finas (3-7 mm). Expande 10-50x que formam espuma carbonácea isolante. FRR normalmente ≤2,5h. Boa estética, aplicação fácil. O intemperismo/estabilidade a longo prazo requer atenção.

- ENCASEMENTO DE PLACA DO IMPORTO: Usa placa de gesso, placa de silicato de cálcio, placa de vermiculita, placa de fibra de cerâmica anexada por meio de enquadramento ou adesivos. Instalação rápida e seca, manutenção fácil. Ocupa mais espaço.

- ANESIMENTO DE CONCRETO/ARMATAR: O concreto fundido ou o material resistente a incêndio (SFRM), no local, que envolve os membros. Proteção estável e durável. Construção pesada e lenta.

- Engenharia Estrutural de Incêndio (resfriamento/enchimento de água): Circulação/resfriamento interno de água usada em casos raros (por exemplo, mega colunas).

- Aço resistente ao fogo (FR): Aço ligado (MO, CR, NB, etc.) mantém ≥ 2/3 da resistência ao escoamento da temperatura ambiente a 600 ° C. Reduz/elimina a proteção aplicada, mas é caro.

- Revestimentos à prova de fogo:

- Seleção e aplicação: Os requisitos de FRR, a forma do membro, o uso de edifícios (corrosão), o custo e a estética devem ser considerados. A qualidade do aplicativo é fundamental: o revestimento/espessura da placa deve atender às especificações, ser uniforme e aderir firmemente sem vazios/delaminação.

-

Proteção à corrosão (tecnologia -chave):

- Mecanismo e ambiente de corrosão: O aço passa por corrosão eletroquímica (ferrugem) na presença de umidade, ácidos, álcalis, atmosferas industriais ou marinhas. Casas de aves, plantas costeiras, instalações químicas são altamente corrosivas.

- Princípio de design de proteção: Siga a ISO 12944 "Tintas e vernizes - Proteção de corrosão de estruturas de aço por sistemas de tinta protetora" para categorizar a corrosividade (C2 Mild - C5 -I Industrial severo/C5 -M Marinha severa), defina a vida útil do serviço -alvo (por exemplo, 15, 25 anos) e selecione o sistema de revestimento apropriado.

- Métodos de proteção primária:

- Revestimentos metálicos:

- Galvanização a quente (HDG): A imersão em aço em zinco fundido (~ 450 ° C) forma camadas de liga de zinco-ferro pura camadas de zinco. Fornece excelente barreira e proteção catódica. Espessura controlável (normalmente ≥85μm). Vida longa (por exemplo,> 20 anos C3). Baixa manutenção. Preferido para casas de aves, elementos externos. Desempenho afetado acima de 200 ° C.

- Zinco spray térmico/alumínio (TSZA): Arco ou pulverização de chamas Zn/Al Forda o revestimento metálico poroso, selado. Vida longa, aplicável ao campo/reparável. Adequado para componentes grandes/soldados de campo.

- Sistemas de tinta protetora:

- Sistemas de revestimento de alto desempenho: Sistema Multi -Caat: Primer (Adesão/Proteção/Passivação Catódica - por exemplo, Epóxi rico em zinco, Zn≥80%), revestimento intermediário (Construção da barreira/espessura - por exemplo, Epóxi de óxido de ferro micáceos), poliólogo (clima/resistência a produtos químicos/estésicos -, por exemplo, poliólogo, fluor -helicopolim. A espessura total do filme seco (DFT) é crítica (por exemplo, ≥240μm para C4). Aplicação exigente (Surface Prep SA 2.5, controle ambiental, intervalos de reconstrução). Requer inspeção/manutenção periódica.

- Aço intemperativo: Aço de baixa liga (Cu, P, Cr, Ni) formando pátina de óxido protetor estável ("ferrugem") em atmosferas adequadas. Usado principalmente para elementos arquitetônicos/estruturais expostos (pontes, fachadas). Não é adequado para ambientes persistentemente úmidos, ácidos ou ricos em cloreto. Maior custo inicial.

- Proteção catódica: Principalmente para estruturas submersas/enterradas (cais, oleodutos); raramente usado em edifícios.

- Revestimentos metálicos:

- Proteção de articulação e conexão: Trate as superfícies de Faying para as conexões aparafusadas imediatamente após a preparação. Limpe as soldas completamente pós-liquidação e se recuperem com primer/intermediário/acabamento. Preste atenção especial às cabeças dos parafusos, bordas do orifício. Proteja os revestimentos contra danos durante o transporte, manuseio e ereção.

V. Tendências e desafios de desenvolvimento

-

Tendências:

- Adoção de aço de alto desempenho: Aumento do uso de aços Q420, Q460 de alta resistência, aço resistente ao fogo (FR), aço intemperativo e aço resistente à corrosão (por exemplo, aços CR/Ni de baixa liga) para redução de peso, seções mais finas, durabilidade aprimorada e proteção simplificada.

- Inovação de conexão: Desenvolvimento de conexões mais eficientes, confiáveis e instaláveis (por exemplo, parafusos cegos, combos de cisalhamento de cisalhamento, parafusos de bloqueio automático). Promoção de soldagem robótica/inspeção automatizada.

- Otimização e hibridação do sistema estrutural: Estruturas compostas de concreto de aço (colunas SRC, lajes compostas), colunas de tubo de aço cheio de concreto (CFT), paredes de cisalhamento da placa de aço (SPSW) para alavancar as forças do material. Integração de estruturas espaciais de extensão longa (cúpulas de cabo, sistemas de tração) com quadros de coluna de feixe.

- Aprofundando a digitalização e inteligência:

- Design orientado a BIM: Adoção do BIM da fase de design conceitual para colaboração multidisciplinar.

- Detalhamento e fabricação inteligentes: Detalhe automatizado a IA, equipamentos CNC em rede, nidificação/programação inteligentes.

- Sites de construção inteligentes: Rastreamento de modelo RFID/BIM componente, inspeções de drones, monitoramento de segurança visual da IA, gêmeos digitais que orientam a ereção.

- Neutralidade verde e de carbono:

- Avaliação do Ciclo de Vida (LCA): Quantificando a pegada de carbono e o impacto ambiental em todo o ciclo de vida (Material Prod., Construção, Uso, EOL/Reciclagem).

- Aço verde: Promoção do aço do forno de arco elétrico (EAF) usando sucata (CO2 inferior vs. BF-BOF), exploração de tecnologias de ferro (DRI) de Redução Direta à base de hidrogênio.

- Integração renovável: Integração mais rígida de telhados de aço com BIPV, transformando edifícios em geradores de energia.

- Aumento da modularização e pré -fabricação: Construção modular evoluindo para edifícios mais altos (> 10 andares) e funções mais complexas. Níveis mais altos de integração (estrutura, envelope, MEP, acabamentos).

-

Desafios:

- Balanço de desempenho de proteção contra incêndio: Os custos de impermeabilização podem ser altos, especialmente para estruturas grandes/complexas. Materiais de alto desempenho/soluções de incêndio estrutural precisam de otimização de custos.

- Proteção a longo prazo em corrosão grave: A obtenção de vida útil muito longa (> 30 anos) com baixa manutenção em ambientes extremos (plantas químicas, aves marinhas e com alto teor de amônia) permanece desafiador.

- Habilidades e escassez de mão -de -obra: A demanda por designers de aço estrutural qualificados, detalhadores, inspetores de soldagem e eretores supera a capacidade de treinamento.

- Atualizações padrão e de código: É necessária revisão/desenvolvimento oportuna dos códigos/padrões de design, fabricação e ereção para acomodar novos materiais, tecnologias e sistemas.

- Percepção de custo inicial: A superação do foco do proprietário no custo inicial do aço (apesar dos menores custos do ciclo de vida e benefícios superiores) requer mais forte promoção dos princípios de custo do ciclo de vida (LCC).

Sistemas de coluna de feixe de estrutura de aço, alavancando suas propriedades mecânicas superiores inerentes, alto potencial de pré-fabricação industrial, velocidade de construção surpreendente, adaptabilidade espacial flexível e excelente sustentabilidade verde, estão profundamente incorporadas no tecido de oficinas modernas de armazenamento, prédios pré-fabricados e palhetas. Eles são os principais motores que impulsionam esses setores para maior eficiência, maior qualidade, custos mais baixos e desempenho ambiental aprimorado. No armazenamento, eles criam o espaço livre de pilares essencial para a logística eficiente; Na pré -fabricação, eles lideraram a revolução da industrialização; Na agricultura de aves, eles sustentam a criação moderna, intensiva e ambientalmente controlada.

Olhando para o futuro, os avanços em materiais de alto desempenho, tecnologias digitais (BIM, fabricação inteligente, sites inteligentes), novos métodos de conexão e princípios verdes continuarão a desbloquear uma vitalidade ainda maior, adaptabilidade e benefícios abrangentes notáveis para sistemas de coluna de viga de aço nesses domínios. Estruturas de aço que incorporam os princípios "leves, rápidos, de alta qualidade, econômicos e verdes" criarão persistentemente o valor central para os espaços de produção, vida e ecologia da sociedade moderna. Para enfrentar desafios como segurança contra incêndio, proteção contra corrosão, escassez de mão -de -obra qualificada e percepção de custos, esforços concertos da indústria, academia, pesquisa e usuários são obrigados a promover a inovação tecnológica, refinar os padrões e atualizar as mentalidades. Isso desencadeará totalmente o potencial dos sistemas de coluna de feixe de aço, contribuindo significativamente para a criação de futuros futuros futuros seguros, mais eficientes, mais confortáveis e verdadeiramente sustentáveis.