Projetar uma oficina pesada requer precisão, durabilidade e segurança. Na sua essência, a integridade estrutural do edifício depende da seleção do direito colunas de aço e vigas . Esses componentes devem suportar cargas, vibrações e tensões ambientais extremas, mantendo o desempenho a longo prazo.

1. Entenda os requisitos de carga

Comece com uma análise completa de carga.

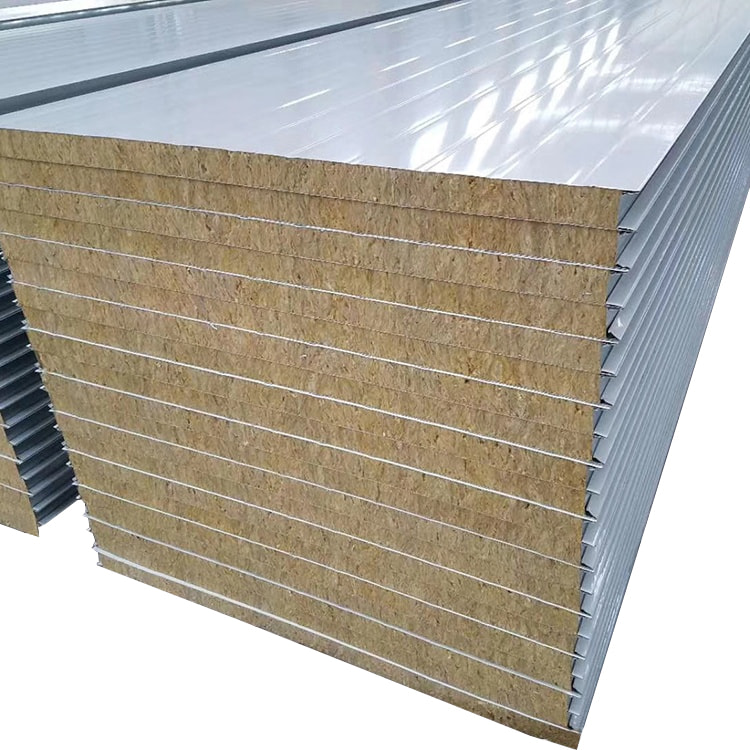

Cargas mortas: calcule o peso das estruturas permanentes (teto, paredes, equipamentos).

Cargas vivas: explique forças dinâmicas, como máquinas em movimento, veículos e materiais armazenados.

Cargas ambientais: fator no vento, atividade sísmica e acúmulo de neve com base nos códigos locais (por exemplo, ASCE 7, Eurocode).

Use o software de engenharia estrutural (por exemplo, SAP2000, Tekla) para modelar forças e identificar pontos de estresse críticos. As colunas e vigas devem exceder as capacidades de carga calculadas com uma margem de segurança (normalmente 1,5–2x para aplicações industriais).

2. Escolha o grau de aço certo

As propriedades do material ditam o desempenho.

ASTM A36: Um aço carbono econômico para cargas moderadas. Resistência ao escoamento: 36.000 psi.

ASTM A992: Aço de alta resistência e baixa liga com soldabilidade superior. Resistência ao escoamento: 50.000 a 65.000 psi - ideal para suporte de máquinas pesadas.

Aços intestinais (por exemplo, ASTM A588): para ambientes corrosivos; forma uma camada de óxido protetor.

Revise as certificações da fábrica para garantir a conformidade com os padrões do setor.

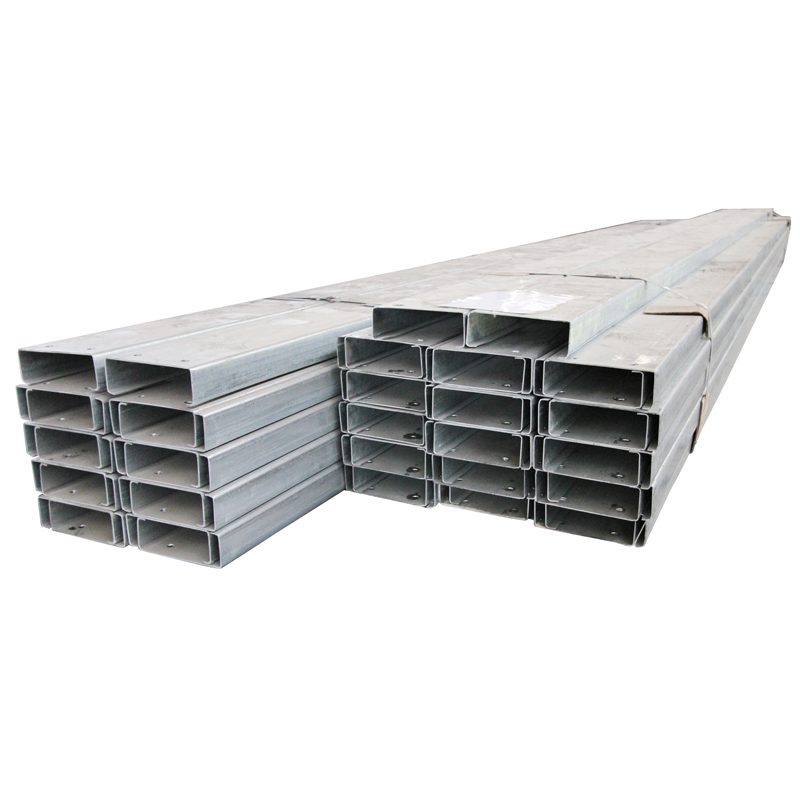

3. Otimize as formas transversais

A geometria afeta a força e a eficiência.

Vigas H (flange largo): Alto momento de inércia para resistência à flexão. Ideal para vigas horizontais de longo alcance.

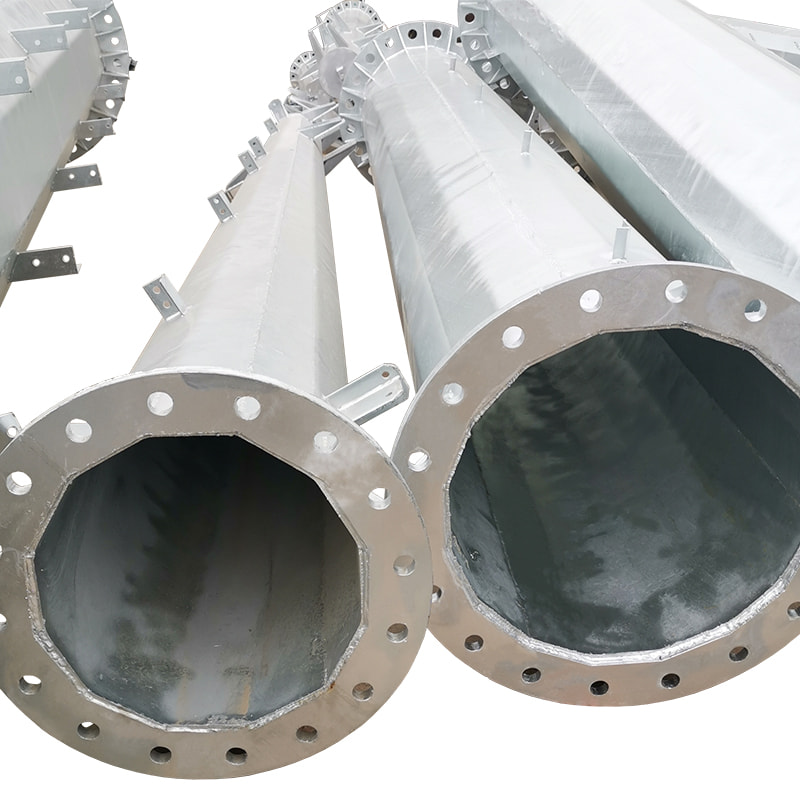

Colunas de caixa (HSS): As seções estruturais ocas fornecem estabilidade de torção para cargas verticais em workshops de vários andares.

Seções construídas: placas soldadas personalizadas para cargas ultra-pesadas (por exemplo, pistas de guindaste).

Evite o excesso de design - os perfis de partida para carregar os caminhos identificados na análise do seu FEM (método de elemento finito).

4. Avalie os sistemas de conexão

As juntas são pontos de falha potenciais.

Conexões aparafusadas: instalação mais rápida; ajustável para ajustes de campo. Use parafusos de alta resistência (A325/A490) com pré-tensionamento.

Conexões soldadas: juntas permanentes e rígidas para transferência máxima de carga. Especifique soldas de penetração completa para nós críticos.

Placas de base e parafusos de ancoragem: Verifique se as colunas estão ancoradas com segurança às fundações usando placas base rejuntadas.

Siga as diretrizes do AISC (American Institute of Steel Construction) ou EN 1993 (Eurocode 3) para design conjunto.

5. Priorizar a corrosão e proteção contra incêndio

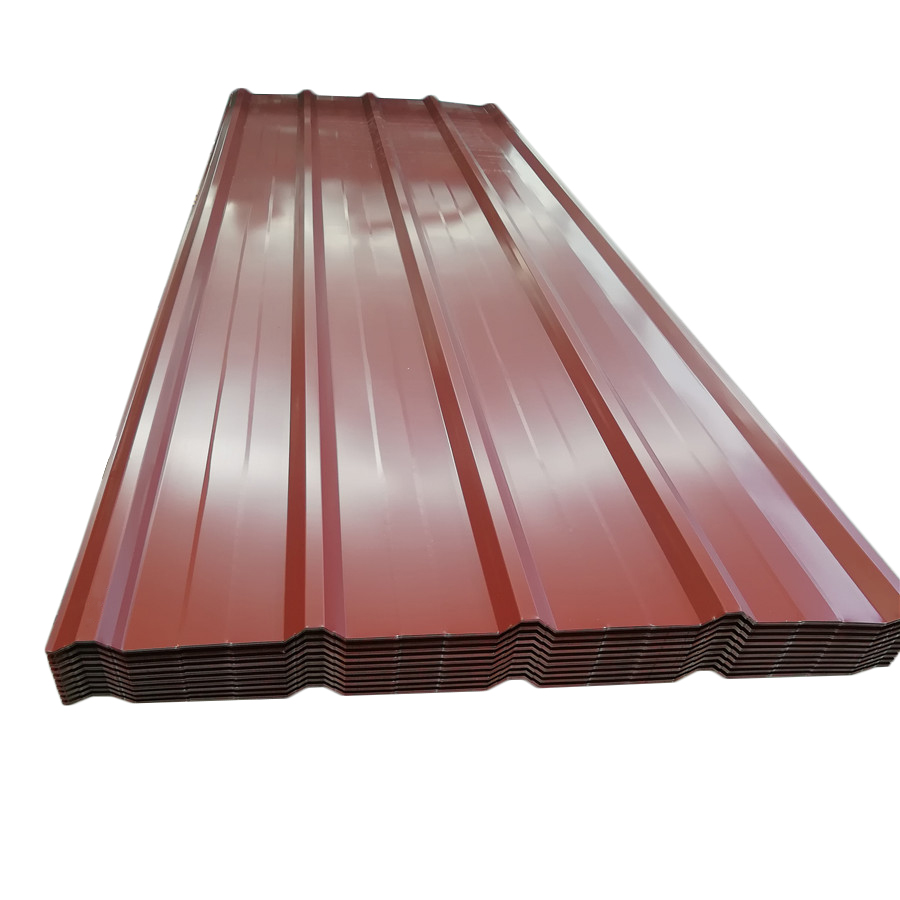

Estender a vida útil do serviço com revestimentos proativos.

Galvanização: A galvanização a quente adiciona uma camada de zinco para prevenção de ferrugem em áreas úmidas ou costeiras.

Tintas de epóxi/poliuretano: forneça resistência química em oficinas com exposição a óleos ou solventes.

Revestimentos Intumescentes: à prova de fogo para atender às classificações de incêndio ASTM E119 (2 a 4 horas).

Inspecione os revestimentos regularmente e planeje os ciclos de manutenção.

6. Alavancar otimização econômica

Equilibrar desempenho e orçamento.

Tamanhos padrão: use seções prontas para o limite para reduzir os custos de fabricação.

Projeto modular: conjuntos pré-fabricados para uma ereção mais rápida no local.

Análise dos custos do ciclo de vida: fator na manutenção, eficiência energética e necessidades potenciais de adaptação.