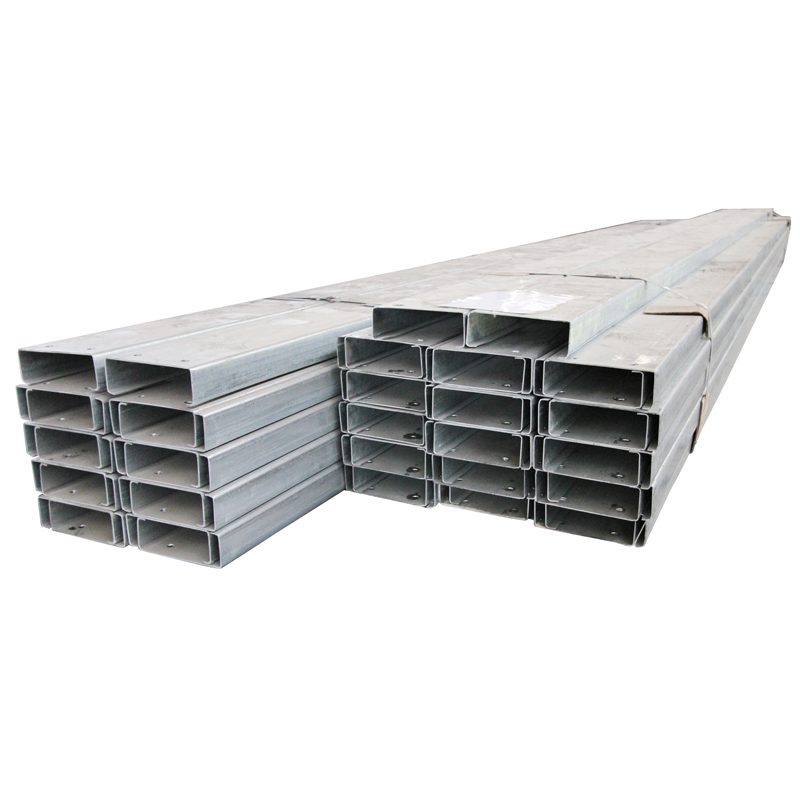

Purlin de aço S - Membros estruturais horizontais que apóiam o revestimento e o revestimento da parede em edifícios industriais, comerciais e residenciais - são críticos para a distribuição da carga e a estabilidade estrutural. No entanto, sua exposição à umidade, radiação UV, produtos químicos industriais e flutuações de temperatura tornam a corrosão uma ameaça persistente. De acordo com um estudo internacional da NACE de 2024, a corrosão custa à indústria da construção global cerca de US $ 2,5 trilhões anualmente, com estruturas de aço representando 40% desse total. Para purlinos de aço, que geralmente são expostos a ambientes severos, a seleção de métodos eficazes de anti-corrosão a longo prazo é essencial para minimizar os custos de reposição e garantir a integridade estrutural. Abaixo está um guia baseado em evidências para as estratégias mais confiáveis, fundamentadas nos padrões da indústria e nas melhores práticas de engenharia.

1. Seleção de material: ligas de aço resistentes à corrosão

A base da proteção de corrosão a longo prazo começa com a escolha do aço certo. Aços de alta linha de alta resistência (HSLA) - engenhado com adições de cobre, cromo, níquel e fósforo - formando um fino e aderente camada de óxido passivo na superfície deles. Essa camada atua como uma barreira ao oxigênio e à umidade, diminuindo a corrosão ao longo do tempo.

Ligas e padrões -chave:

- ASTM A588 (aço intemperativo) : Contém 0,20 a 0,30% de cobre, que acelera a formação de camada passiva. Ideal para purlinos externos em ambientes rurais ou urbanos, onde sua taxa de corrosão diminui em 50 a 70% após a camada passiva amadurecer (normalmente de 1 a 3 anos).

- ASTM A709 (Bridge Steel) : Inclui cromo e níquel para maior resistência ao spray de sal e gases industriais. Comumente usado em ambientes costeiros ou industriais.

Limitações:

O aço intemperativo é inadequado para áreas com água parada ou altas concentrações de sal (por exemplo, zonas costeiras com neblina frequente), pois a camada passiva pode não se formar uniformemente. Para esses ambientes, são recomendados revestimentos de proteção adicionais.

2. Revestimentos de proteção: barreiras físicas e sacrificiais

Os revestimentos são o método anticorrosão mais amplamente utilizado para purlinos de aço, oferecendo um equilíbrio de durabilidade, custo-efetividade e versatilidade. Três tipos principais dominam as aplicações industriais:

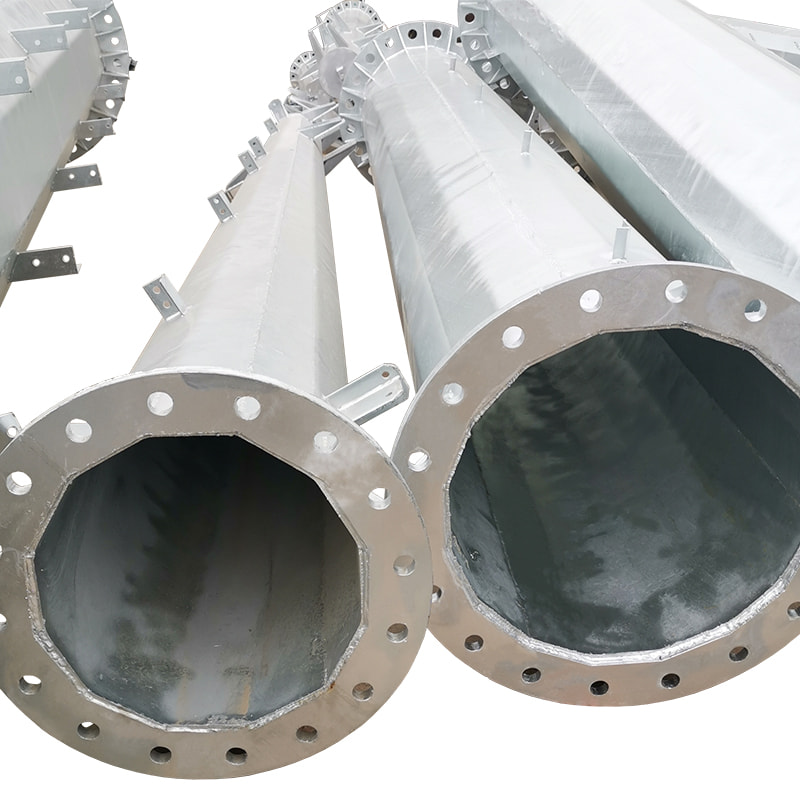

um. Galvanização a quente (HDG)

Processooooo : Definido por ASTM A123 , O HDG envolve a imersão de purlinos de aço limpos e em conserva em zinco fundido (450 ° C). O zinco reage com o aço para formar um revestimento ligado metalurgicamente (1,5 a 2,5 mils/38–63 mícrons de espessura). Mecanismo de proteção : Dual Defesa - Zinc atua como uma barreira física e fornece Proteção de sacrifício (corrondo preferencialmente para o aço). Desempenho : A Associação de Galvanizers relata uma vida útil de 50 anos em áreas rurais e de 20 a 30 anos em ambientes costeiros (com manutenção adequada). Pequenos arranhões de auto-cura como o zinco oxidam para formar uma camada protetora de carbonato de zinco. Limitações : Suscetível a danos causados por impactos pesados; requer pré-tratamento (por exemplo, decapagem ácida) para remover a escala da fábrica.

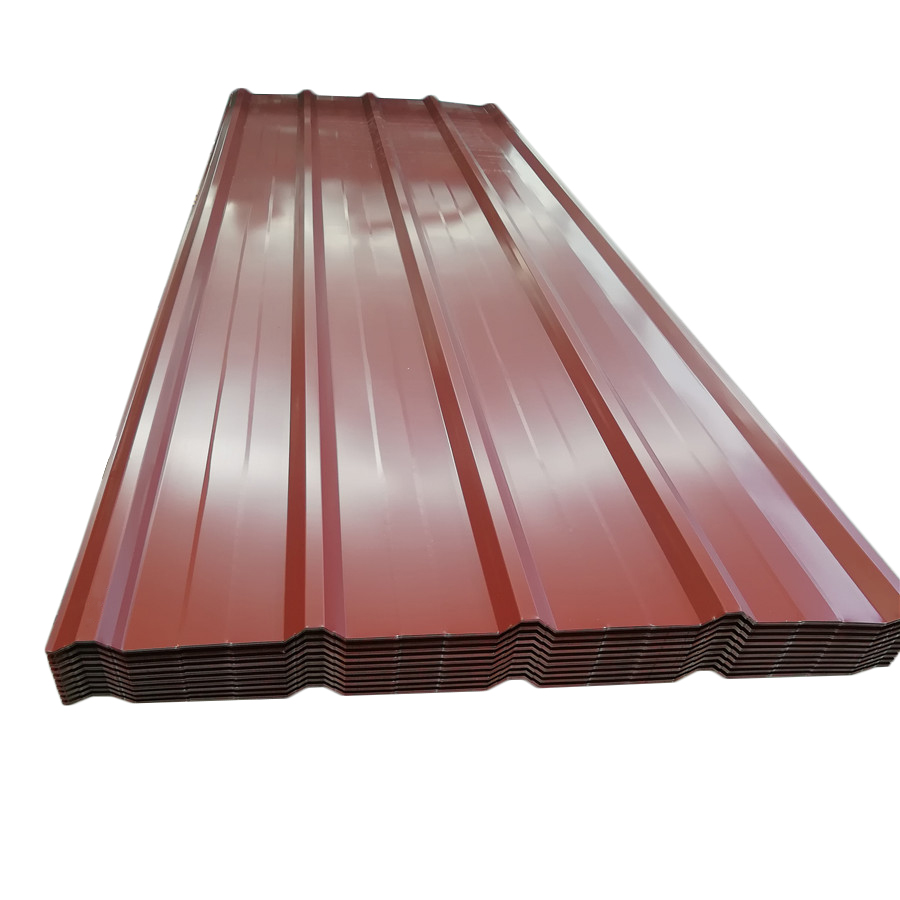

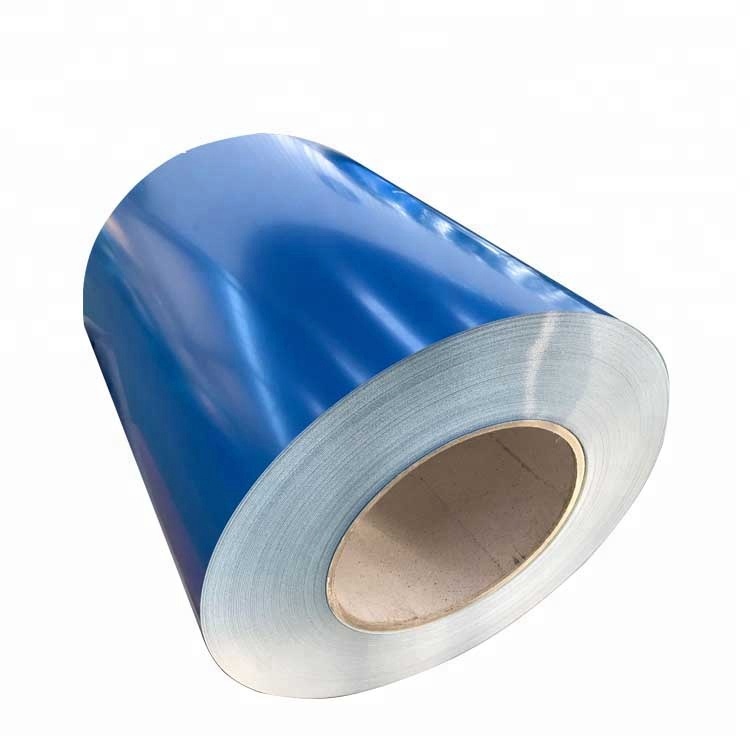

b. Revestimento em pó

Process : Governado por ASTM D7091 , polímeros de termofólio carregados eletrostaticamente (poliéster, epóxi) são pulverizados em purlinos pré-tratados (jateados de areia) e curados em um forno (160-200 ° C). Mecanismo de proteção : Forma um revestimento espesso (2-4 mils), uniforme com excelente adesão e resistência aos UV. Desempenho : Ideal para purlins expostos em climas ensolarados - os testes da Associação Europeia de Coilting de Bobina não mostram degradação significativa após 10 anos de exposição a UV. Sem VOC, alinhando-se aos padrões Leed e Breeam. Limitações : Bordas nítidas ou geometrias complexas podem exigir revestimento adicional; A preparação da superfície é fundamental para evitar a delaminação.

c. Revestimentos epóxi

Process : Sistemas de dois componentes (endurecedor de resina) aplicados por spray ou pincel. Cura para um filme resistente e resistente a produtos químicos. Mecanismo de proteção : Bloqueia a exposição a ácidos, alcalinos e solventes - common em ambientes industriais (por exemplo, plantas químicas, instalações de águas residuais). Desempenho : ASTM D3359 (teste de adesão) Tabiliza os revestimentos epóxi como "excelentes" para ambientes industriais. Um acabamento (por exemplo, poliuretano) é necessário para a resistência a UV. Limitações : Pode giz ou amarelo com o tempo sem um acabamento; Não recomendado para uso externo sem proteção adicional.

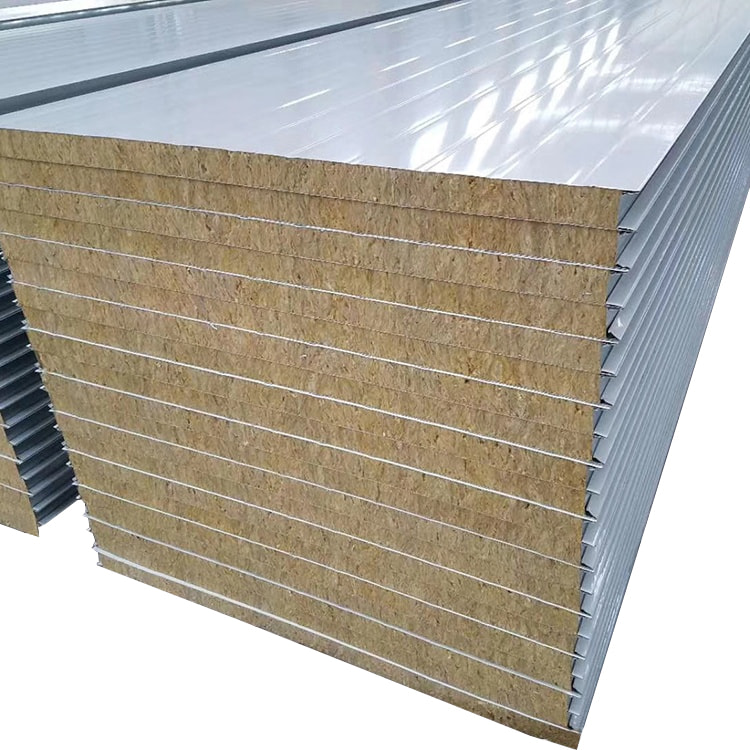

d. Revestimento duplex (combinação)

Para ambientes extremos (por exemplo, zonas industriais costeiras), revestimento duplex - Combinando o HDG com um pó ou acabamento epóxi - oferece proteção superior. A camada de zinco fornece defesa sacrificial, enquanto o acabamento adiciona resistência UV e química. Estudos mostram que os revestimentos duplex prolongam a vida útil do serviço em 50% em comparação com os revestimentos únicos.

3. Inibidores de corrosão: proteção química

Inibidores de corrosão são compostos que formam um filme de proteção em superfícies de aço, bloqueando reações eletroquímicas. Eles são frequentemente usados em conjunto com revestimentos para proteção aprimorada.

Tipos e aplicações:

- Inibidores orgânicos (por exemplo, baseado em amina): adicionado aos iniciadores ou sistemas de resfriamento. Eficaz para espaços fechados (por exemplo, sótãos de armazém) onde a umidade se acumula.

- Inibidores inorgânicos (por exemplo, cromatos): Uma vez comum, mas restrito devido à toxicidade (ROHS, alcance).

- Padrões de teste : ASTM D1384 (Avaliação da eficácia do inibidor).

Benefícios:

- Econômico para estruturas existentes (por exemplo, retoques).

- Compatível com a maioria dos revestimentos.

Limitações:

- Exigem reaplicação regular (a cada 1 a 3 anos).

- Ineficaz em ambientes altamente contaminados (por exemplo, exposição ao óleo pesado).

4. Proteção catódica (Cp): Defesa eletroquímica

A proteção catódica suprime a corrosão, tornando o aço Purlin o cátodo em uma célula galvânica. É usado principalmente para purlins enterrados ou submersos (por exemplo, em tanques industriais, estruturas marinhas).

um. Ânodos de sacrifício

Process : Anexar ânodos de zinco ou alumínio ao Purlin. O ânodo corra em vez do aço. Padrões : NACE SP0100 (Diretrizes de design). Desempenho : Ideal para pequenas estruturas (por exemplo, postes de utilidade). Os ânodos duram 5 a 10 anos antes da substituição.

b. CP atual impressionado

Process : Usa uma fonte de energia externa (retificador) para fornecer uma corrente de proteção ao Purlin. Padrões : NACE SP0100 (projeto e manutenção). Desempenho : Adequado para estruturas grandes ou complexas (por exemplo, plataformas offshore). Monitorado via sensores remotos (IoT) para garantir a saída atual.

Benefícios:

- Altamente eficaz para ambientes corrosivos (por exemplo, água salgada, solos ácidos).

- Estende a vida útil do serviço de 20 a 30 anos.

Limitações:

- Requer monitoramento contínuo (desempenho do ânodo, saída atual).

- Custo inicial mais alto do que os ânodos de sacrifício.

5. Manutenção preventiva: estendendo a vida útil do serviço

Nenhum sistema anticorrosão é permanente-a manutenção regular é fundamental para maximizar a durabilidade. ISO 12944 (Proteção de corrosão de estruturas de aço) fornece uma estrutura para manutenção com base no categoria de corrosão (por exemplo, C3 para áreas urbanas, C5 para zonas industriais).

PRÁTICAS PRINCIPAIS:

- Inspeções : Verificações visuais para danos causados pelo revestimento (por exemplo, bolhas, lascas) a cada 6 a 12 meses. Teste ultrassônico (ASTM E165) para medir a perda de espessura da parede.

- Retoques : Reparar pequenos danos ao revestimento com tintas compatíveis (por exemplo, primer rico em zinco para HDG).

- Limpeza : Remova os detritos (folhas, poeira) que prendem a umidade-use água de baixa pressão ou uma escova macia.

- Monitoramento ambiental : Instale os sensores de umidade em espaços fechados (por exemplo, sótãos) para detectar o acúmulo de umidade.

6. Mitigação Ambiental: Reduzindo a Exposição

Controlar o ambiente em torno de Purlins é uma maneira econômica de diminuir a corrosão:

- Drenagem : Instale calhas, calhas e coberturas de declive para prevenir a água parada.

- Ventilação : Use aberturas ou aberturas de repouso para reduzir a umidade nos sótãos (alvo <60% de umidade relativa).

- Barreiras : Para plantas químicas, use revestimentos plásticos ou invólucro de concreto para bloquear a exposição a gases corrosivos.

- Barreiras de vapor : Instale em sistemas de cobertura para evitar a penetração de umidade em purlins.

Conclusão: Estratégias integradas para proteção de longo prazo

Proteger os purlins de aço a longo prazo requer um Abordagem integrada e personalizada - Civilamento de seleção de materiais, revestimentos, inibidores, proteção catódica e manutenção. Cada método tem pontos fortes e limitações:

- HDG : Melhor para purlins ao ar livre em áreas rurais/costeiras.

- Revestimento em pó : Ideal para ambientes ensolarados e químicos.

- Epóxi : Crítico para ambientes industriais com exposição química.

- CP : Necessário para purlins enterrados/submersos.

Ao alinhar essas estratégias com o ambiente de Purlin (por exemplo, costeiro vs. industrial) e seguir os padrões do setor (ASTM, NACE, ISO), os engenheiros e contratados podem garantir que os purlins de aço mantenham sua integridade estrutural por décadas. À medida que a sustentabilidade se torna uma prioridade, inovações como revestimentos de base biológica e sistemas de monitoramento de IoT estão surgindo para melhorar a durabilidade e reduzir o impacto ambiental.